સ્થિતિસ્થાપક બટરફ્લાય વાલ્વઔદ્યોગિક પાઇપલાઇન્સમાં બટરફ્લાય વાલ્વનો સૌથી વધુ ઉપયોગ થતો પ્રકાર છે. તેઓ સીલિંગ સપાટી તરીકે રબર જેવી સ્થિતિસ્થાપક સામગ્રીનો ઉપયોગ કરે છે, સીલિંગ કામગીરી પ્રાપ્ત કરવા માટે "મટીરીયલ સ્થિતિસ્થાપકતા" અને "સ્ટ્રક્ચરલ કમ્પ્રેશન" પર આધાર રાખે છે.

આ લેખ ફક્ત રચના, ઉપયોગો અને સામગ્રીનો પરિચય જ નથી કરાવતો, પરંતુ સામાન્ય જ્ઞાનથી લઈને ઊંડાણપૂર્વકના તર્ક સુધી તેમનું વિશ્લેષણ પણ કરે છે.

૧. સ્થિતિસ્થાપક બટરફ્લાય વાલ્વની મૂળભૂત સમજ (સંક્ષિપ્ત વર્ણન)

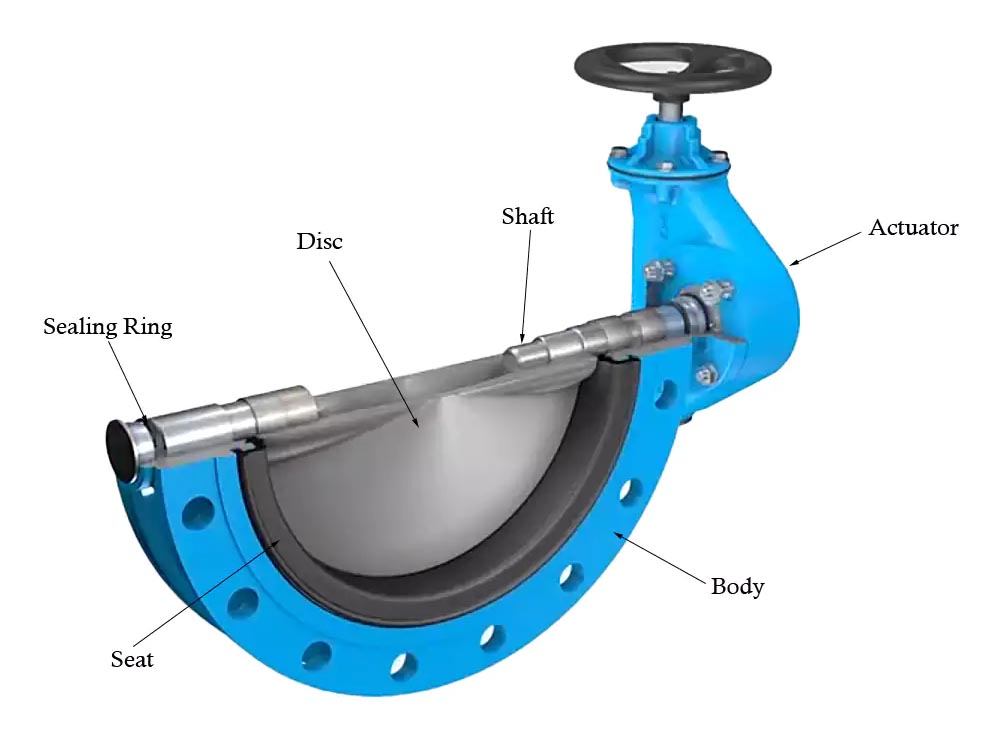

૧.૧ મૂળભૂત માળખું

વાલ્વ બોડી:સામાન્ય રીતે વેફર પ્રકાર, લગ પ્રકાર, અથવા ફ્લેંજ્ડ પ્રકાર.

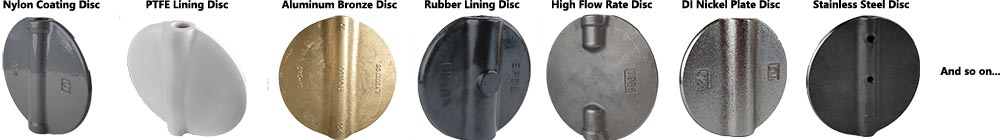

વાલ્વ ડિસ્ક:એક ગોળાકાર ધાતુની પ્લેટ જે રબર સીટને બંધ કરવા પર સંકુચિત કરે છે અને સીલ બનાવે છે.

વાલ્વ સીટ:NBR/EPDM/PTFE/રબર લાઇન જેવા સ્થિતિસ્થાપક પદાર્થોથી બનેલું, જે વાલ્વ ડિસ્ક સાથે મળીને કામ કરે છે.

વાલ્વ સ્ટેમ:મોટે ભાગે સિંગલ-શાફ્ટ અથવા ડબલ-શાફ્ટ ડિઝાઇનનો ઉપયોગ થાય છે.

એક્ટ્યુએટર:હેન્ડલ, કૃમિ ગિયર, ઇલેક્ટ્રિક, ન્યુમેટિક, વગેરે.

૧.૨ સામાન્ય લક્ષણો

સીલિંગ સ્તર સામાન્ય રીતે શૂન્ય લિકેજ પ્રાપ્ત કરે છે.

ઓછી કિંમત અને એપ્લિકેશનની વિશાળ શ્રેણી.

મોટાભાગે પાણી, એર કન્ડીશનીંગ, HVAC અને હળવા રાસાયણિક ઉદ્યોગો જેવી ઓછી થી મધ્યમ દબાણવાળી સિસ્ટમોમાં વપરાય છે.

2. સ્થિતિસ્થાપક બટરફ્લાય વાલ્વ વિશે ગેરમાન્યતાઓ

૨.૧ સીલિંગનો સાર રબરની સ્થિતિસ્થાપકતા છે

ઘણા લોકો માને છે: "સ્થિતિસ્થાપક બેઠકો સીલ કરવા માટે રબર સ્થિતિસ્થાપકતા પર આધાર રાખે છે."

સીલિંગનો સાચો સાર આ છે:

વાલ્વ બોડી + વાલ્વ સ્ટેમ સેન્ટર અંતર + વાલ્વ ડિસ્ક જાડાઈ + વાલ્વ સીટ એમ્બેડિંગ પદ્ધતિ

સાથે મળીને "નિયંત્રિત કમ્પ્રેશન ઝોન" બનાવો.

સરળ શબ્દોમાં કહીએ તો:

રબર ખૂબ ઢીલું કે ખૂબ ચુસ્ત ન હોઈ શકે; તે મશીનિંગ ચોકસાઇ દ્વારા નિયંત્રિત "સીલિંગ કમ્પ્રેશન ઝોન" પર આધાર રાખે છે.

આ શા માટે મહત્વપૂર્ણ છે?

અપૂરતું કમ્પ્રેશન: બંધ થવા પર વાલ્વ લીક થાય છે.

અતિશય સંકોચન: ખૂબ જ ઊંચો ટોર્ક, રબરનું અકાળે વૃદ્ધત્વ.

૨.૨ શું વધુ સુવ્યવસ્થિત ડિસ્ક આકાર વધુ ઊર્જા-કાર્યક્ષમ છે?

સામાન્ય દૃષ્ટિકોણ: સુવ્યવસ્થિત વાલ્વ ડિસ્ક દબાણ નુકશાન ઘટાડી શકે છે.

"પ્રવાહી મિકેનિક્સ" સિદ્ધાંત મુજબ આ સાચું છે, પરંતુ તે સ્થિતિસ્થાપક બટરફ્લાય વાલ્વના વાસ્તવિક ઉપયોગ માટે સંપૂર્ણપણે લાગુ પડતું નથી.

કારણ:

બટરફ્લાય વાલ્વમાં દબાણ ઘટાડવાનું મુખ્ય કારણ વાલ્વ ડિસ્કનો આકાર નથી, પરંતુ વાલ્વ સીટ રબરના સંકોચનને કારણે થતી "માઈક્રો-ચેનલ ટનલ અસર" છે. વાલ્વ ડિસ્ક ખૂબ પાતળી હોવાથી પૂરતું સંપર્ક દબાણ પૂરું પાડવામાં નિષ્ફળ જઈ શકે છે, જે સંભવતઃ અવ્યવસ્થિત સીલિંગ લાઇન અને લિકેજ તરફ દોરી જાય છે.

સુવ્યવસ્થિત વાલ્વ ડિસ્ક રબર પર તીવ્ર તાણ પેદા કરી શકે છે, જેનાથી તેનું આયુષ્ય ઘટી શકે છે.

તેથી, સોફ્ટ-સીટેડ બટરફ્લાય વાલ્વની ડિઝાઇન સ્ટ્રીમલાઈનિંગ કરતાં "સીલિંગ લાઇન સ્થિરતા" ને પ્રાથમિકતા આપે છે.

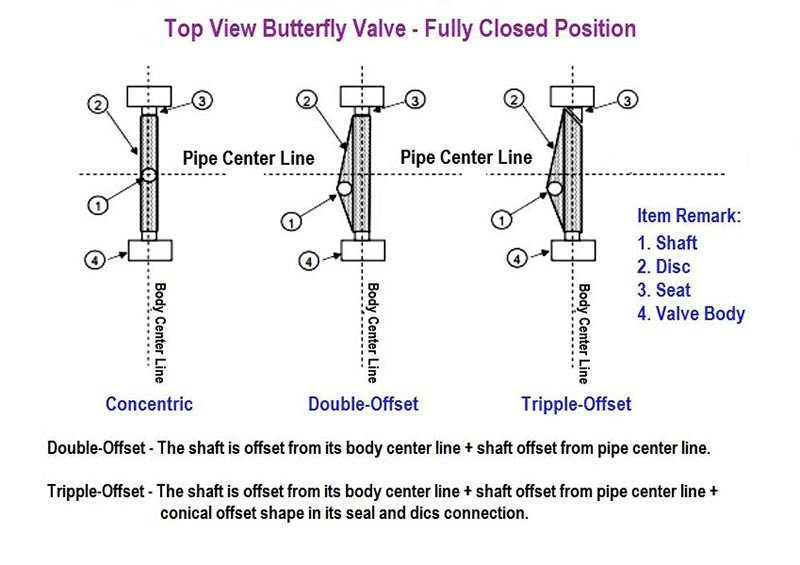

૨.૩ નરમ-બેઠેલા બટરફ્લાય વાલ્વમાં ફક્ત કેન્દ્રરેખા માળખું હોય છે

ઓનલાઈન ઘણીવાર એવું કહેવામાં આવે છે કે તરંગી બટરફ્લાય વાલ્વમાં મેટલ હાર્ડ સીલનો ઉપયોગ થવો જોઈએ.

જોકે, વાસ્તવિક દુનિયાનો ઇજનેરી અનુભવ દર્શાવે છે કે:

બેવડી વિષમતા સ્થિતિસ્થાપક બટરફ્લાય વાલ્વના જીવનકાળમાં નોંધપાત્ર સુધારો કરે છે.

કારણ:

બેવડી વિષમતા: વાલ્વ ડિસ્ક ફક્ત બંધ થયાના છેલ્લા 2-3° દરમિયાન રબરનો સંપર્ક કરે છે, જેનાથી ઘર્ષણમાં નોંધપાત્ર ઘટાડો થાય છે.

ઓછો ટોર્ક, જે વધુ આર્થિક એક્ટ્યુએટર પસંદગી તરફ દોરી જાય છે.

૨.૪ રબર સીટ માટે મુખ્ય વિચારણા "સામગ્રીનું નામ" છે.*

મોટાભાગના વપરાશકર્તાઓ ફક્ત આના પર ધ્યાન કેન્દ્રિત કરે છે:

ઇપીડીએમ

એનબીઆર

વિટોન (FKM)

પરંતુ ખરેખર આયુષ્યને શું અસર કરે છે તે છે:

૨.૪.૧ કિનારાની કઠિનતા:

ઉદાહરણ તરીકે, EPDM ની શોર A કઠિનતા "જેટલી નરમ હોય તેટલું સારું" નો કેસ નથી. સામાન્ય રીતે, 65-75 એ શ્રેષ્ઠ સંતુલન બિંદુ છે, જે નીચા દબાણ (PN10-16) પર શૂન્ય લિકેજ પ્રાપ્ત કરે છે.

ખૂબ નરમ: ઓછો ટોર્ક પરંતુ સરળતાથી ફાટી જાય છે. ઉચ્ચ-દબાણવાળા શિખરો (>2 MPa) અથવા તોફાની વાતાવરણમાં, નરમ રબર વધુ પડતું સંકુચિત થાય છે, જેના કારણે એક્સટ્રુઝન વિકૃતિ થાય છે. વધુમાં, ઉચ્ચ તાપમાન (>80°C) રબરને વધુ નરમ પાડે છે.

ખૂબ કઠણ: સીલ કરવું મુશ્કેલ છે, ખાસ કરીને ઓછા દબાણવાળી સિસ્ટમોમાં (<1 MPa), જ્યાં રબરને હવાચુસ્ત ઇન્ટરફેસ બનાવવા માટે પૂરતા પ્રમાણમાં સંકુચિત કરી શકાતું નથી, જેના કારણે સૂક્ષ્મ-લિકેજ થાય છે.

૨.૪.૨ વલ્કેનાઇઝેશન તાપમાન અને ક્યોરિંગ સમય

વલ્કેનાઇઝેશન તાપમાન અને ક્યોરિંગ સમય રબર મોલેક્યુલર ચેઇન્સના ક્રોસ-લિંકિંગને નિયંત્રિત કરે છે, જે નેટવર્ક સ્ટ્રક્ચરની સ્થિરતા અને લાંબા ગાળાના પ્રદર્શનને સીધી અસર કરે છે. લાક્ષણિક શ્રેણી 140-160°C, 30-60 મિનિટ છે. ખૂબ ઊંચા અથવા ખૂબ ઓછા તાપમાન અસમાન ક્યોરિંગ અને ઝડપી વૃદ્ધત્વ તરફ દોરી જાય છે. અમારી કંપની સામાન્ય રીતે મલ્ટી-સ્ટેજ વલ્કેનાઇઝેશનનો ઉપયોગ કરે છે (140°C પર પ્રી-ક્યોરિંગ, ત્યારબાદ 150°C પર પોસ્ટ-ક્યોરિંગ). 2.4.3 કમ્પ્રેશન સેટ

કમ્પ્રેશન સેટ એ કાયમી વિકૃતિના પ્રમાણનો ઉલ્લેખ કરે છે જે રબર સતત તાણ હેઠળ પસાર થાય છે (સામાન્ય રીતે 25%-50% કમ્પ્રેશન, 70°C/22h પર પરીક્ષણ કરાયેલ, ASTM D395) અને સંપૂર્ણપણે પુનઃપ્રાપ્ત થઈ શકતું નથી. કમ્પ્રેશન સેટ માટે આદર્શ મૂલ્ય <20% છે. આ મૂલ્ય વાલ્વના લાંબા ગાળાના સીલિંગ માટે "અવરોધ" છે; લાંબા ગાળાના ઉચ્ચ દબાણ કાયમી ગાબડા તરફ દોરી જાય છે, જે લિકેજ પોઇન્ટ બનાવે છે.

૨.૪.૪ તાણ શક્તિ

A. તાણ શક્તિ (સામાન્ય રીતે >10 MPa, ASTM D412) એ તાણ ફ્રેક્ચર પહેલાં રબર દ્વારા ટકી શકે તેટલો મહત્તમ તાણ છે, અને વાલ્વ સીટના ઘસારો પ્રતિકાર અને આંસુ પ્રતિકાર માટે તે મહત્વપૂર્ણ છે. રબરનું પ્રમાણ અને કાર્બન બ્લેક ગુણોત્તર વાલ્વ સીટની તાણ શક્તિ નક્કી કરે છે.

બટરફ્લાય વાલ્વમાં, તે વાલ્વ ડિસ્કની ધાર દ્વારા કાપણી અને પ્રવાહીના પ્રભાવનો પ્રતિકાર કરે છે.

૨.૪.૫ બટરફ્લાય વાલ્વનો સૌથી મોટો છુપાયેલો ભય લીકેજ છે.

એન્જિનિયરિંગ અકસ્માતોમાં, લીકેજ ઘણીવાર સૌથી મોટી સમસ્યા નથી, પરંતુ ટોર્કમાં વધારો હોય છે.

સિસ્ટમ નિષ્ફળતા તરફ દોરી જતી ખરેખર બાબતો એ છે:

ટોર્કમાં અચાનક વધારો → કૃમિ ગિયરને નુકસાન → એક્ટ્યુએટર ટ્રીપિંગ → વાલ્વ જામિંગ

ટોર્ક અચાનક કેમ વધે છે?

- વાલ્વ સીટનું ઉચ્ચ-તાપમાન વિસ્તરણ

- રબરનું પાણી શોષણ અને વિસ્તરણ (ખાસ કરીને ઓછી ગુણવત્તાવાળા EPDM)

- લાંબા ગાળાના સંકોચનને કારણે રબરનું કાયમી વિકૃતિકરણ

- વાલ્વ સ્ટેમ અને વાલ્વ ડિસ્ક વચ્ચેના ગેપની ખોટી ડિઝાઇન

- વાલ્વ સીટ બદલ્યા પછી યોગ્ય રીતે તૂટેલી ન હોય

તેથી, "ટોર્ક વળાંક" એ ખૂબ જ મહત્વપૂર્ણ સૂચક છે.

૨.૪.૬ વાલ્વ બોડી મશીનિંગ ચોકસાઈ બિનમહત્વપૂર્ણ નથી.

ઘણા લોકો ભૂલથી માને છે કે સોફ્ટ-સીટેડ બટરફ્લાય વાલ્વનું સીલિંગ મુખ્યત્વે રબર પર આધાર રાખે છે, તેથી વાલ્વ બોડીની મશીનિંગ ચોકસાઈની જરૂરિયાતો વધારે નથી.

આ સંપૂર્ણપણે ખોટું છે.

વાલ્વ બોડીની ચોકસાઈ અસર કરે છે:

વાલ્વ સીટ ગ્રુવ ડેપ્થ → સીલિંગ કમ્પ્રેશન ડેવિએશન, જે ખોલવા અને બંધ કરતી વખતે સરળતાથી ખોટી ગોઠવણીનું કારણ બને છે.

વાલ્વ સીટ ઇન્સ્ટોલેશન દરમિયાન ખાંચની ધારનું અપૂરતું ચેમ્ફરિંગ → ખંજવાળ

વાલ્વ ડિસ્કના મધ્ય અંતરમાં ભૂલ → સ્થાનિક અતિશય સંપર્ક

૨.૪.૭ "સંપૂર્ણ રબર/PTFE લાઇનવાળા બટરફ્લાય વાલ્વ" નો મુખ્ય ભાગ વાલ્વ ડિસ્ક છે.

સંપૂર્ણપણે રબર અથવા PTFE લાઇનવાળી રચનાનો મુખ્ય ભાગ "કાટ-પ્રતિરોધક દેખાતો મોટો વિસ્તાર ધરાવતો નથી", પરંતુ વાલ્વ બોડીની અંદરના માઇક્રો-ચેનલોમાં માધ્યમને પ્રવેશતા અટકાવવાનો છે. સસ્તા બટરફ્લાય વાલ્વ સાથેની ઘણી સમસ્યાઓ નબળી રબર ગુણવત્તાને કારણે નથી, પરંતુ:

વાલ્વ સીટ અને બોડીના જંકશન પર "ફાચર આકારનું ગેપ" યોગ્ય રીતે સંબોધવામાં આવ્યું નથી.

લાંબા ગાળાના પ્રવાહી ધોવાણ → માઇક્રોક્રેક્સ → રબરના ફોલ્લા અને ફુલાવા

અંતિમ પગલું વાલ્વ સીટની સ્થાનિક નિષ્ફળતા છે.

૩. વિશ્વભરમાં સ્થિતિસ્થાપક બટરફ્લાય વાલ્વનો ઉપયોગ શા માટે થાય છે?

ઓછી કિંમત ઉપરાંત, ત્રણ ઊંડા કારણો છે:

૩.૧. અત્યંત ઉચ્ચ ફોલ્ટ સહિષ્ણુતા

ધાતુની સીલની તુલનામાં, રબર સીલ, તેમની ઉત્તમ સ્થિતિસ્થાપકતાને કારણે, ઇન્સ્ટોલેશન વિચલનો અને સહેજ વિકૃતિઓ માટે મજબૂત સહનશીલતા ધરાવે છે.

પાઇપ પ્રિફેબ્રિકેશન ભૂલો, ફ્લેંજ વિચલનો અને અસમાન બોલ્ટ તણાવ પણ રબરની સ્થિતિસ્થાપકતા દ્વારા શોષાય છે (અલબત્ત, આ મર્યાદિત અને અનિચ્છનીય છે, અને લાંબા ગાળે પાઇપલાઇન અને વાલ્વને થોડું નુકસાન પહોંચાડશે).

૩.૨. સિસ્ટમ દબાણના વધઘટ માટે શ્રેષ્ઠ અનુકૂલનક્ષમતા

રબર સીલ મેટલ સીલ જેટલા "બરડ" નથી હોતા; દબાણમાં વધઘટ દરમિયાન તેઓ સીલિંગ લાઇનને આપમેળે વળતર આપે છે.

૩.૩. સૌથી ઓછો કુલ જીવન ચક્ર ખર્ચ

સખત સીલબંધ બટરફ્લાય વાલ્વ વધુ ટકાઉ હોય છે, પરંતુ કિંમત અને એક્ટ્યુએટરનો ખર્ચ વધારે હોય છે.

સરખામણીમાં, રેઝિલિયન્ટ બટરફ્લાય વાલ્વનો એકંદર રોકાણ અને જાળવણી ખર્ચ વધુ આર્થિક છે.

4. નિષ્કર્ષ

નું મૂલ્યસ્થિતિસ્થાપક બટરફ્લાય વાલ્વફક્ત "સોફ્ટ સીલિંગ" નથી

સોફ્ટ-સીલ્ડ બટરફ્લાય વાલ્વ સરળ લાગે છે, પરંતુ ખરેખર ઉત્તમ ઉત્પાદનો એન્જિનિયરિંગ-ગ્રેડના સખત તર્ક દ્વારા સમર્થિત છે, જેમાં શામેલ છે:

ચોક્કસ કમ્પ્રેશન ઝોન ડિઝાઇન

નિયંત્રિત રબર કામગીરી

વાલ્વ બોડી અને સ્ટેમનું ભૌમિતિક મેચિંગ

વાલ્વ સીટ એસેમ્બલી પ્રક્રિયા

ટોર્ક મેનેજમેન્ટ

જીવન ચક્ર પરીક્ષણ

આ ગુણવત્તા નક્કી કરતા મુખ્ય પરિબળો છે, "સામગ્રીનું નામ" અને "દેખાવનું માળખું" નહીં.

નોંધ:* ડેટા આ વેબસાઇટનો સંદર્ભ આપે છે:https://zfavalves.com/blog/key-factors-that-determine-the-quality-of-soft-seal-butterfly-valves/

પોસ્ટ સમય: ડિસેમ્બર-09-2025